目前全世界拥有6.25亿辆汽车,这将造成消耗大量的能源,大量的排放,环境的污染。传统的高强钢板,其强度等级很难突破600MPa。即使通过添加大量合金元素来提高其强度,也会出现焊接性能不良等问题,从而影响其使用。

在汽车制造中,使用超高强度钢薄板材料后,车身重量会下降20%左右,整车重量会下降3至5%,轿车的燃油消耗下降2%左右,轿车的废气排放情况也会有所改善。新材料及其相应新工艺中的制定板材技术、智能化冲压技术和激光技术等,使现代车身制造技术产生了一个新的飞跃。

一、汽车用超高强度钢的类型及其用途

汽车车身用超高强度钢薄板,主要包括:双相钢(DP)、相变诱导塑性钢(TRIP)、复相钢(CP)和马氏体钢(MS)等等。这类钢主要通过相应的相变来强化组织结构,达到相对的超高强度(强度范围500至1500MPa),并且具有较高的疲惫强度、成型塑性、碰撞吸收性能、高的减振减重潜能和低的平面各向异性等优点。

表1汽车用超高强度钢的类型及其用途

二、超高强度钢的加工工艺

新材料特性必然产生新的加工工艺,新的加工工艺是新材料正确使用的根本保证。目前,汽车用超高强度钢板生产有如下特殊加工工艺。

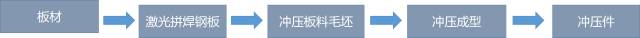

1、定制板材工艺

2、冲压智能化技术

3、液压成型技术

板料零件的液压膨胀成型属于内高压液压成型。

4、激光成型和激光技术

用激光照射板料的表面某处,该处被瞬间加热至高温,同时,加热区的热膨胀使板料产生与激光源相反方向的弯曲,冷却后成型,或者在激光加热时冲压成型。因此,激光成型技术适适用于受结构限制时工具无法靠近、冲压力较小的情况下进行。

5、变压边力技术

传统的恒定压边力成型往往难以控制钣金件起皱、厚度减薄量过大和开裂这几种缺陷,为此,提出了在不同变形特点的成型阶段设置不同的压边力,可以利用材料的成型性能,提高零件的成型质量,从而提高产品的合格率。

三、汽车用高强钢在生产和使用中的主要问题

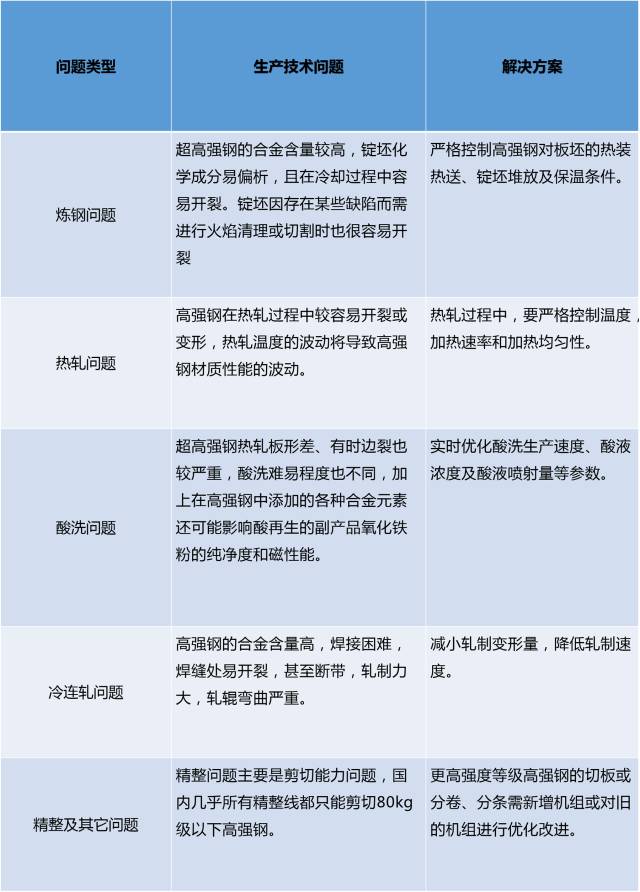

1、高强钢的生产技术问题及解决方案

表2高强钢的生产技术问题及解决方案

2、高强钢使用过程中的主要问题

①高强钢的成形问题

高强钢的塑性较差,变形时易开裂,变形抗力大,成形后的回弹也大,零件尺寸精度不良。通过高强钢板的激光拼焊板,使变形较大的部位由软钢或成形性较好的高强钢来承受,而变形量较小或需要承受较大负荷的部位则使用强度等级较高的高强钢。除此之外,研发了新的成形技术,如液压成形、温成形和热冲压成形等。

②高强钢的焊接问题

由于生产工艺技术不同,其合金元素的添加量也要有所不同。当冷却速度较低时,必须添加较多的合金元素,但也会引起焊接性能恶化。对于高强钢涂镀产品来说,涂镀层成分及其组织结构和镀层厚度均影响其焊接性能。

③高强钢的涂装问题

高强钢合金元素的表面富集和氧化则影响其涂装性能。涂镀层化学成分及镀层表面形貌等也影响材料的涂装性能。通过热处理过程中炉内气氛控制,来控制高强钢合金元素的表面富集和氧化,从而改善高强钢涂装性能。采用酸洗方法将扩散到镀层表面的合金元素清洗干净,然后电镀一层极薄的镍,以改善其涂装性能。

总结:

高强钢汽车板是今后汽车板发展的主流,大量使用高强钢是解决汽车减重、节能、安全、环保的重要途径,与铝合金及镁合金相比具有很强的竞争能力。目前,需要进一步研究TRIP钢的微观机理增加其延展性,积极探索冷轧及热轧TWIP钢的商业化生产,加强DP钢和TRIP钢烘烤硬化特性及微观机理研究,此外,还要加强成形过程的数值模拟技术开发等。

其他技术资料请进入

http://www.bmmsteel.com/tech

耐磨钢板 | 耐磨钢板厂家 | 耐磨钢板现货——法钢特种钢材(上海)有限公司

法钢主要经营:JFE耐磨钢板,JFE高强钢板,DILLIDUR耐磨钢板,DILLIMAX 高强钢板