某石化公司催化干气吸附氢联合装置的一台核心设备,主体材质为15CrMoR(H)+SUS321,其中基层15CrMoR(H)是在15CrMoR钢板基础上研制开发的临氢设备用耐磨板。该材料焊接冷裂纹敏感性较高,焊接过程易产生冷裂纹,因此必须对基层和堆焊层的焊接选择合适的焊材,制定合理的焊接工艺,才能成功进行15CrMoR(H)+SUS321复合耐磨板的焊接。

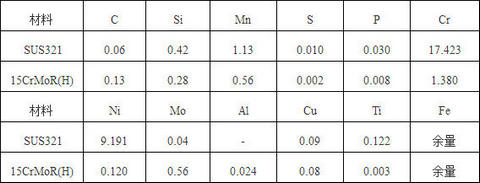

15CrMoR(H)+SUS321复合耐磨板由化学成分和物理性能都不同的异种钢板复合而成。复层钢和基层钢相比较,复层钢有较高的Cr、Ni含量,且其含C量低(ω(C)≤0.10%),化学成分见表1。

表1 15CrMoR(H)与SUS321的化学成分(质量分数,%)

基层钢15CrMoR(H)是珠光体耐磨板,其焊接性能较差,在冷却速度较大的条件下,有淬硬倾向。热影响区是焊接接头的薄弱环节,焊接时由于加热极不均匀,使热影响区不断改变温度、应力和应变状态。焊接热过程使热影响区的晶粒变粗,组织不均匀,导致性能恶化。热影响区的关键部位是接近熔合线的粗晶区,该区晶粒粗大,性能最易变坏,是产生各种焊接裂纹的最敏感区域。

在焊缝堆焊层焊接中,直接用E347-16(A132)焊条施焊时,会熔化部分基层,使堆焊层焊缝的合金元素稀释,导致此处焊缝金属的碳含量增高,降低了耐磨性能,同时此处焊缝还会形成淬硬的马氏体组织,易产生裂纹。因此,在基层和复层交界面上增加一层过渡层,该层选用高CrNi型焊条E309L-16(A062),其焊缝金属被基层稀释后,合金成分会降低,但仍可保证结合区具有良好的塑性。

复层钢SUS321和基层钢15CrMoR(H)的热导率和线膨胀系数存在很大差异,材料在加热和冷却时会产生很大的应力。同时,在施焊过程中,由于加热和冷却不均匀,在基层的厚度方向会产生很大的残余应力,这种残余应力在复合耐磨板表面形成拉伸应力,这两种应力的叠加是复合耐磨板焊接产生裂纹的主要原因。

可见,对于15CrMoR(H)+SUS321复合耐磨板的焊接,为保证焊接质量,必须选择适当的焊接材料、坡口型式、合理的焊接、热处理工艺。采取相应措施后,所有焊缝的一次探伤合格率超过98%,一次返修合格率为100%,符合设计要求,为今后焊接此类复合耐磨板积累了宝贵经验。