含碳量较高的耐磨板具有较高的强度、硬度、耐磨性和一定的耐腐蚀性,使其在航空航天、医用及机械制造领域得到广泛的应用。通常认为Si为铁素体形成元素,Si元素的增多会引起铬当量的增大以及镍当量的相应减少,使得耐磨板在奥氏体化加热过程中奥氏体相区域小,易形成铁素体,从而影响钢的显微组织和力学性能。研究人员以耐磨板为基础,通过添加硅铁改变原材料的Si含量,然后施以相同的热处理工艺,以探索不同Si成分下耐磨板组织与力学性能的变化规律。

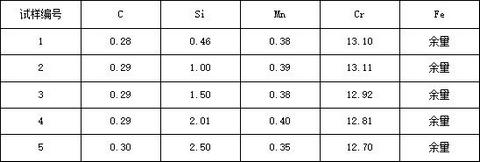

本试验所用材料为高真空电弧炉熔炼制得的JFE-C400耐磨板,其化学成分由移动式直读光谱仪PMI-MASTER PRO分析测得,如表1所示。

表1 试验钢的化学成分(质量分数,%)

经高真空电弧炉熔炼得到的纽扣锭,要进行热处理以改善其综合力学性能。先在1100℃下保温12h进行扩散退火以减小成分偏析,随后在950℃下保温30min后水冷,淬火后再经250℃保温2h后空冷。试样经线切割加工成10mm×10mm×5mm的试样,所有试样经机械研磨、抛光和腐蚀后制成金相样品。

采用尼康LV150正立式光学金相显微镜观察不同化学成分试样的金相显微组织;利用HITACHI SU-1500钨灯丝扫描电子显微镜分析不同试样的显微组织;利用HBE-3000A电子布氏硬度计对各成分试样的硬度进行测试;通过18kW D/MAX2500V+/PC型X射线进行物相分析,对析出相的类型进行确定。

结果表明:在相同热处理条件下,随着Si含量的增加,显微组织逐渐由马氏体转变为铁素体;抗拉强度和硬度先增加后减小,在Si含量为1.00%时达到最高值;伸长率先增加再变小,在Si为1.5%时塑性最好;试样中碳化物质量分数随Si增加而递增,析出相主要为M23C6型(Cr15.58Fe7.42C6)碳化物,同时伴有少量Cr7C3型碳化物。